High-Power Optical Coating의 복잡성

오늘날 광학 산업에서, 특정 파장이나 편광 상태에서의 투과율 및 반사율을 높이기 위한 코팅이 정밀 광학 부품에 많이 적용되고 있습니다. 가장 일반적인 코팅의 종류로는 anti-reflection (AR), high-reflective (mirror), beamsplitter 및 filter 코팅이 있습니다. 이러한 코팅에 대한 자세한 내용은 광학 코팅에 대한 소개를 참고하시기 바랍니다.

기술 및 산업 분야가 차츰 발전해가면서, 많은 광학 시스템들이 고 파워의 레이저 광원과 함께 사용되고 있습니다. 반면에 표준 코팅 기술은 정밀한 결과물을 가격 측면에서 효율적이면서 쉽게 정밀한 재생산을 할 수 있지만, 특히 높은 강도의 빛에 영향을 받을 경우 이러한 표준 코팅으로는 내구성의 한계가 있습니다. 따라서, 특수화된 high-power optical coating 기술이 종종 필요합니다. High-power optical coating은 광학 렌즈, 미러, 윈도우, 광학 필터, 편광 필터, 빔스플리터, 회절 격자 등과 같은 광학 부품에 적용될 수 있습니다.

고 파워의 광학 시스템 구성을 고려할 때, 일반적으로 적용되는 energy threshold가 존재하지 않는다는 것을 인지하는 것이 중요합니다. 대부분의 제조업체는 경험에 의한 추정치를 최소 intensity 수준에 맞게 시스템을 제작하지만, laser-induced damage threshold (LIDT)는 용도에 따라 크게 좌우됩니다. 따라서, 정의하자면 고 파워의 광학 시스템은 어떤 코팅을 적용하느냐에 따라 손상될 가능성을 가지고 있다는 것입니다.

High-power optical coating의 복잡성을 이해하기 위해서는 중요성, 공정 방법, 테스트 절차 등을 고려해야 합니다. 이들을 각각 이해하면 용도에 맞는 최적의 광학 제품을 직접 고를 수가 있게 됩니다.

High-Power Optical Coating의 중요성

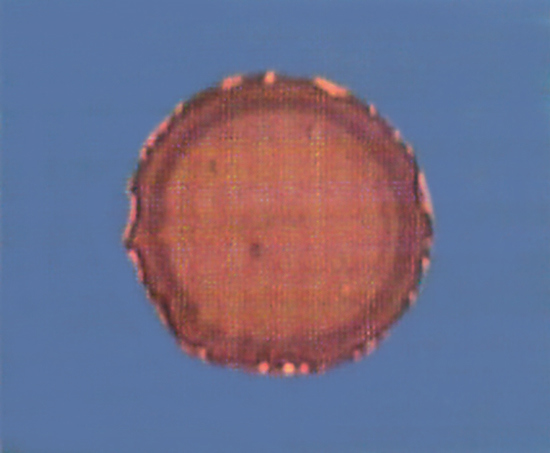

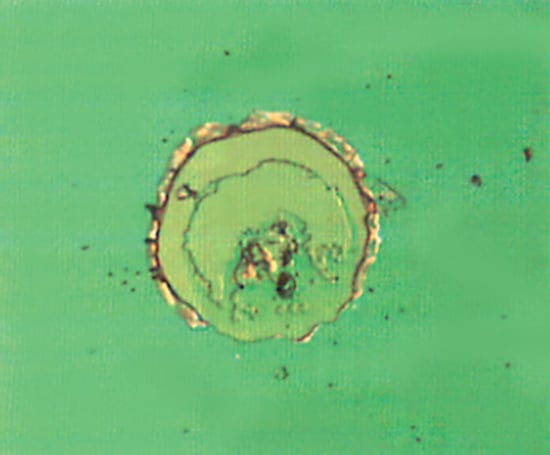

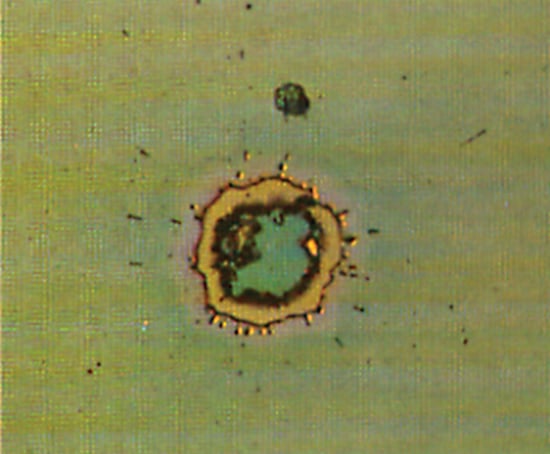

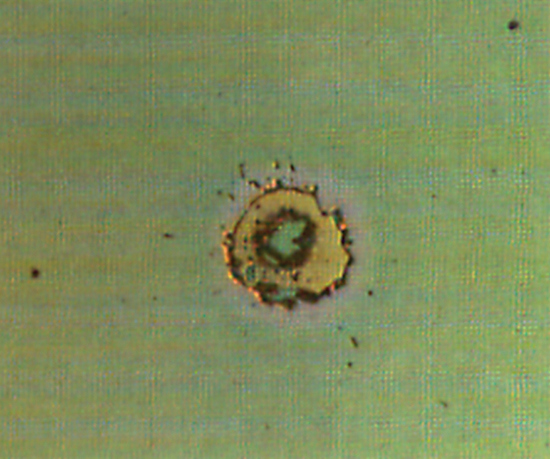

광학 코팅은 일반적으로 고 파워의 레이저 시스템에서 성능을 내는 데 제한적인 요소로 작용합니다. 예를 들어, 고 파워의 광학 코팅에서 가장 일반적으로 일어나는 손상이나 문제점은 기반 또는 공기와 인접한 코팅의 경계면이나 코팅 내부에 흡수 영역이 존재하기 때문에 발생합니다. 이러한 흡수 영역은 레이저의 에너지를 흡수하여 총체적 결함을 형성하면서, 결과적으로 열이 발생해 부분적으로 녹거나, thermal stress(열응력) 요소를 일으키기도 합니다. 이러한 기계적 결함은 대부분 치명적입니다. 그림 1a – 1d 는 상대적으로 낮은 LIDT를 가진 제품이 잘못된 프로세스와 제어 및 코팅 결함으로 실제 코팅이 손상된 이미지를 보여줍니다.

반면에 치명적이지 않은 코팅 손상의 예로는 코팅 부분에서 1 - 5μm의 산화되지 않은 금속 결절로부터 야기된 plasma burn이 있습니다. 흥미롭게도 몇몇 제조업체들은 이러한 결함이 있는 결절을 제거하기 위해서 의도적으로 plasma burn을 발생시킵니다.

손상의 종류와는 관계없이 코팅의 결함은 transmitted wavefront에 돌이킬 수 없는 역효과를 냅니다. 이것은 시스템의 성능에 급격한 효과를 가져다줄 수 있지만, 손상된 광학 제품을 대체하기 위해서는 비용 또한 많이 듭니다. 이러한 명백한 이유로 광학 설계자들은 시스템에 결합하여 사용되는 코팅 요소들을 제대로 인지하는 것이 매우 중요합니다.

그림 1a: 잘못된 프로세스 조정으로 인한 11.77 J/cm2,

20ns Pulses @ 1064nm 파장 광원에서의 코팅 손상

그림 1b: 잘못된 프로세스 조정으로 인한 12.92 J/cm2,

20ns Pulses @ 1064nm 파장 광원에서의 코팅 손상

그림 1c: 잘못된 프로세스 조정으로 인한 14.3 J/cm2,

20ns Pulses @ 1064nm 파장 광원에서의 코팅 손상

그림 1d: 코팅 결함으로 인한 73.3 J/cm2

광원에서의 코팅 손상

High-Power Optical Coating의 공정

기반 준비

연마 또는 세정 과정에서 완전히 제거되지 않은 유기물이나 미립자의 잔여물들은 레이저 에너지를 흡수할 수도 있으므로, 이는 잠재적인 손상 부위가 될 수 있습니다. 이러한 이유로 기반과 코팅의 접촉면은 높은 damage thresholds를 얻기 위해 매우 중요한 역할을 하는 부분입니다. 결론적으로, high-power optical 코팅을 만들기 위해서는 처음 재료의 제조부터 마지막 포장 단계까지 모든 면에서 철저히 관리해야 합니다. 광학 element들을 코팅 챔버에 넣기 전에, 반드시 element의 표면 품질, 표면 아래쪽의 품질, 그리고 청결 상태를 확인해야 합니다

High-power optical 코팅에 사용되는 기반들은 모두 품질이 좋은 제품이어야 합니다. 특히, 굴절성이나 반사성을 띄는 옵틱에 있어서 기반의 역할이 매우 중요하기 때문에 이러한 기반들이 관련 파장에서 내재된 흡수율이 낮다는 것을 반드시 입증해야 합니다. 투과율을 최대화하기 위해서, 가능한 표면 품질 결함이 거의 없는 기반을 사용하는 것이 중요하며, 이러한 결함은 빛이 방사되는 동안에 잠재적인 손상 지점이 될 수 있기 때문입니다. Surface quality는 scratch & dig 값으로 표시됩니다 (.001mm 영역에서의 scratch 수, .01mm 영역에서 dig 수). 고출력 레이저 광학 제품의 경우 20-10 또는 10-5 scratch-dig 이하의 표면 값을 만족해야 합니다.

또한, 기반은 subsurface(표면 아래)에도 결점이 없어야 합니다. 이러한 결점은 세척과 코팅 작업 이전에 적절한 기계 가공, 그라인딩 및 폴리싱을 통해 방지될 수 있습니다. 일단 첫 번째 단계는 필부 기반을 이동시킬 수 있는 충분히 넓은 빈 공간과 함께 시작합니다. 기계로 가공 시, 코팅 기술자들은 subsurface의 변형과 손상을 줄이기 위해서 적절한 도구와 속도, 냉각재를 선택하여 사용해야 합니다. 그라인딩은 더 나은 표면 제어를 위해 짧은 단계들을 거쳐 점차적으로 진행됩니다. 마지막으로 대략 0.01 - 0.03mm 정도가 폴리싱을 통해 제거되며, 이를 거쳐 전 단계에서 발생한 subsurface의 손상을 없앨 수 있습니다.

청결

얇은 막의 소재를 선택 시 적합한 clean coating chamber와 프로세스 파라미터의 적절한 제어 또한 필수적인 요소입니다. 증착 후 코팅 기술자들은 결함을 유도하는 흡수 영역을 야기할 수도 있는 오염물을 주의하여 제어해야 합니다. 이러한 이유로, 조립 단계에서 꼼꼼한 세척 과정이 필요하며, 일반적으로 클린룸에 관한 엄격한 이행 조건 하에 이루어져야 합니다.

유기물 또는 미립자의 잔여물에 대한 민감성은 코팅 기술자들이 실질적으로 가장 주의해야 하는 부분이므로 세척 절차를 매우 중요하게 생각해야 합니다. 클린룸은 코팅된 광학 부품들이 세척된 후에 재오염의 위험을 최소화시키기 위해 반드시 필요합니다. 대부분의 제조 업자들은 실리콘 성분이 없고 보풀이 일어나지 않는 wipe를 사용하여, 수동으로 마지막 세정 작업을 진행합니다. 이에 덧붙여, 일반적으로 메탄올, 이소프로파놀, 아세톤과 같은 매우 높은 순도의 용액을 사용합니다. 초음파식 세척은 또 다른 유용한 도구 중의 하나이며, 연마 후 남아있는 잔여물들을 손으로 제거하는 것보다 훨씬 더 효과적(오차가 덜 발생)입니다.

일반적인 여러 단계의 수동 절차는 계면활성제를 이용한 세척과 암모니아 용액을 이용하여 닦아 내는 여러 번의 wipe 세척을 포함합니다. 이러한 drag-wipe 단계에서는 매우 높은 전단력을 만들어내며, 결론적으로 물질의 표면으로부터 남아있는 오염 물질들이 제거됩니다.

도구와 챔버의 벽 부분에서 나오는 오염 물질 역시 기반들을 코팅 처리할 때 오염에 영향을 끼칩니다. 예를 들어, 역류는 비효율적인 확산 펌프 때문에 발생할 수 있으며, 결과적으로 유기물들을 오염시킬 수 있습니다. 그러는 동안에 챔버의 벽에 남아 있는 물질들이 증착 이전에 제거되지 않는다면, 얇게 벗겨져 떨어지거나, 미립자들을 느슨하게 만들어 광학 부품들 위로 이동할 수 있습니다. 이를 막기 위한 쉬운 방법으로 잔여 물질들이 생성되기 시작할 때 벽에 호일을 안감으로 붙여 주고 이를 주기적으로 교체합니다.

소재의 선택

자외선(UV)이나 가시광-근적외선(VIS-NIR) 영역과 같은 전자기적 스펙트럼의 특정 파장 범위에서 작동하기 위해서는 다른 소재들이 필요합니다. 또한, 용도가 고출력의 continuous 타입인지, 고출력의 pulse irradiation인지에 따라서도 소재의 종류가 달라집니다. 예를 들어, short-pulse 레이저는 높은 intensity의 전자기장을 생성하는 반면에, continuous-wave (CW) 레이저는 광학 코팅에 열을 발생시켜 코팅을 녹일 수도 있습니다.

하지만 안타깝게도, 코팅 디자이너들이 고파워 용도에 사용할 수 있는 소재의 수는 제한적입니다. 예를 들어, 고반사율의 미러 코팅은 quarter-wavelength의 thick layer를 높은 지수 및 낮은 지수의 소재로 번갈아 입혀서 제작됩니다. 이렇듯 소재를 여러 개의 층으로 쌓아 구성하는 디자인은 코팅에 대한 laser-induced damage threshold (LIDT)를 바꾸는 데 매우 중요한 역할을 합니다. 예를 들어, 낮은 지수를 가진 소재의 half-wave thick layer를 간단히 입힘으로써 LIDT를 급격하게 높일 수 있습니다. 낮은 지수 및 높은 지수의 적절한 소재를 선택할 때, 코팅 기술자들은 낮은 흡수율을 가진 절연질의 금속 산화물(dielectric metal oxides)을 선호합니다. Silicon dioxide (SiO2)는 일반적으로 어느 곳이나 수용되며, 낮은 지수의 layer를 위한 일반적인 선택입니다. 높은 지수의 layer를 위한 소재를 선택하는 것은 수월하지 않으나, 주로 애용되는 소재로는 Titanium, tantalum, zirconium, hafnium, scandium 및 niobium이 있습니다.

코팅 디자인

LIDT 값은 여러 방법 중 하나로 코팅 layer를 조절함으로써 더 증가시킬 수 있습니다. 전기장은 수개의 layer에 걸쳐 평균 분포를 이룰 수 있기 때문에 상대적으로 소수의 layer에만 높은 전기장이 집중되는 것을 막을 수 있습니다. 그림 2a – 2b는 반사 quarter-wave dielectric stack 내에서 정상화된 electric-field intensity (EFI)를 보여줍니다. EFI의 최대값은 layer의 경계면에서 발생하며 가장 높은 EFI는 공기 영역과 가장 가까운 layer에서 발생합니다. 단, 이러한 EFI 값은 9개의 layer 중에 공기와 가까운 4개 layer의 두께를 수정함으로써 줄일 수가 있습니다. 이는 layer의 경계면부터 layer의 연속체 내부 위치까지 높은 세기의 resonant peak(공명 최대치)가 이동하는 효과를 가져다줍니다. 가장 높은 세기의 resonant peak는 가장 높은 damage threshold 값을 갖는 얇은 막 소재의 layer 내에 위치할 수 있습니다.

그림 2a: Nine-Layer Stack 디자인 내에서 layer에 대한 EFI 비교

그림 2b: EFI를 줄이는데 최적화된 두께 layer를 갖는 Nine-Layer Stack 디자인 내에서 layer에 대한 EFI 비교

코팅 방법

기본 광학 코팅의 경우 코팅 기술자들이 이용 가능한 세 가지 증착 방법이 있습니다 : 열 증착, 이온-빔 기술 그리고 advanced plasma reactive sputtering (APRS)이 있습니다. 그러나 이러한 방법은 전부 고 파워의 광학 코팅에 적합하지 않습니다.

열 증착(thermal evaporation) 방식은 오늘날 산업 분야에서 고 파워의 광학 코팅을 만들어 내는 가장 일반적인 방법이며, Edmund Optics®에서도 이처럼 제작합니다. Ion-assisted deposition (IAD)을 강화한, 열증착 방법 (그림 3)은 다량의 소재에 좀 더 가까이 코팅을 입힐 수 있는 특성을 가져 콤팩트한 코팅을 가능하게 해줍니다. IAD는 또한 EFI 값을 낮출 수 있는 layer의 두께를 제어하는 데 더 나은 조절을 가능하게 해줍니다.

그림 3: Ion-Assisted Deposition (IAD) 기술을 이용한 증발 챔버

이온-빔 기술은 현재 얇은 필름 코팅 제조 시 널리 쓰이는 것으로 알려져 있으며, thermal evaporation (ion-assisted deposition(IAD))이나 sputtering 기술 (ion-beam sputtering (IBS))을 강화해 주는 것으로도 알려져 있습니다. IBS는 진보된 증착 기술이지만 이것이 thermal evaporation 방법보다 더 높은 damage threshold 값을 가지게 해준다는 확증은 없습니다.

Advanced plasma reactive sputtering (APRS) 기술은 최신식이지만 이것은 매우 타이트한 스펙의 경우에만 적용될 수 있습니다. 예를 들어, non-polarizing plate beamsplitters는 S-편광 및 P-편광되는 빛의 분리에서 적은 공차를 가지고 있기 때문에 APRS의 후보가 될 수 있습니다. APRS는 기존의 광학 렌즈에서는 거의 사용하지 않는 방식입니다. 특정 기판이 고출력 용도에 가장 적합할지라도 이러한 방식으로는 스퍼터링(sputtering)이 불가능할 수 있기 때문입니다. 게다가 증발은 대부분 APRS보다 더 나은 capacity(수용력)를 가지고 있으며, 이것은 한 번의 코팅 운용 시 더 많은 물질을 수용할 수 있다는 것을 의미합니다.

코팅 프로세스 컨트롤

고 파워의 광학 코팅 증착 시 증착 비율, 기반의 온도, 산소 분압(dielectric metal oxide를 포함한 디자인에 사용), 두께 측정, 물질이 녹는 전제 조건, electron-gun의 sweep와 같은 다양한 변수들이 매우 중요한 역할을 합니다. 잘 제어되지 않는 증발 프로세스는 광원으로부터 튀는 현상(spatter)이 생길 수 있으며, 결과적으로 증착 코팅 내에서 기반 표면에 미립자로 된 응축물이 생길 수 있습니다. 이러한 응축물은 잠재적인 결함 부분이 될 수 있습니다. 공교롭게도 몇몇 소재들은 높은 damage threshold 코팅을 매끄럽게 증착시키기 어렵습니다. Electron-gun sweep에 적용되는 세팅은 깨끗하고 높은 damage threshold 코팅 생산과 저파워의 고분산 코팅 생산 사이에서 차이를 보일 수 있습니다.

증착, 기반의 온도, 산소 분압(dielectric oxides의 경우)에 대한 비율은 증착 필름에서 metal oxide chemistry에 매우 중요한 영향을 끼치는 growing film의 화학양론을 결정합니다. 이러한 파라미터들은 반드시 최적화된 상태에서 제어되어야만 원하는 금속 산화 물질 및 구조로 된 균일한 layer를 얻을 수가 있습니다.

High-power anti-reflection (AR) 코팅 생산 시, 증착 필름 두께에 대한 정확도는 낮은 반사율을 충족시키는 데 있어 매우 중요한 요소입니다. High-power high-reflective (mirror) 코팅은 높은 굴절 지수의 layer와 낮은 굴절 지수의 layer를 둘 다 견딜 수 있는 상대적으로 넓은 반사 대역을 갖기 때문에 일반적으로 작은 두께가 갖는 오류에 대하여 덜 민감한 편입니다. Deep-UV (DUV) mirror 코팅은 예외적이긴 하나, 이러한 스펙트럼 범주에서 소재가 갖는 한계로 인해 상대적으로 좁은 대역의 reflector를 만들어 냅니다.

High-Power Optical Coating에 대한 테스트

테스트 시설은 표면의 거칠기와 optical density부터 환경적 노출까지 다양한 종류의 테스트를 통해, 특정 광학 코팅의 품질을 결정할 수 있게 해줍니다. 이를 위해서 Damage Threshold Test 및 Durability Certification 두 가지 방법으로 laser damage 내구성 시험에 관한 논의가 이루어집니다.

- Damage Threshold Test (test until failure라고도 불림) - 광학 코팅에 대한 테스트는 표면에 레이저를 조사하여 손상이 관찰될 때까지의 출력 파워를 측정하여 이루어집니다. 실제 코팅 실패 사례의 그림 1a - 1d를 통해 확인할 수 있습니다.

- Durability Certification - 광학 코팅은 미리 결정된 스펙이나 스펙의 조합에 따라 테스트가 이루어집니다. 가능한 테스트 파라미터들은 pulse rate, pulse duration, irradiance(광휘) 및/또는 빔의 직경을 포함합니다. 광학 코팅은 고객 또는 제조사의 요구사항을 충족하거나 또는 그보다 뛰어난 경우에만 검사를 통과할 수 있습니다.

코팅 실패 요인

코팅 기술자들은 고 파워 광학 코팅 테스트 시 다양한 테스트 파라미터들을 유의하여 관찰해야 합니다. 이와 같은 파라미터들은 레이저 손상을 막기 위한 경우에 광학 디자이너들에게 매우 중요한 요소입니다. 다음의 특성들은 다수의 파라미터 중 몇몇 일부가 어떻게 광학 코팅의 laser-induced damage threshold (LIDT)에 영향을 끼치는지 보여줍니다:

- Pulse 특성:

- Duration - 각각의 레이저 펄스 길이를 측정한 것 (일반적으로 nanoseconds 단위로 측정). 이 측정값은 non-rectangular 펄스의 경우 간단하게 측정하기 어려우며, 최대 intensity의 1/2 지점에서 펄스의 전체 폭(FWHM)으로 계산됩니다. LIDT 값은 pulse duration이 일시적으로 증가하면, 기하급수적으로 감소합니다.

- Shape - 레이저 펄스의 일시적인 형태 (예: 직사각형, 사각형, 가우시안 형태 등). 연구결과 다른 형태의 펄스는 광학 손상에 영향을 끼치는 것으로 나타났습니다. 예를 들어, 직사각형 형태의 펄스는 같은 FWHM을 갖는 가우시안 빔 조도의 약 80% 정도의 코팅 손상을 야기합니다.

- 빔 특성:

- 작동 모드 - transverse electromagnetic (TEM) wave patterns. LIDT 값은 단일 모드 레이저와 반대로 멀티 모드 레이저에서 훨씬 더 낮습니다.

- 파장 - 레이저 광원의 파장. 파장이 감소하면 LIDT 값도 감소합니다.

- Intensity 분포 - 에너지 세기의 분포는 빔의 너비를 넘습니다 (가우시안은 산업계에서 가장 일반적으로 사용되며, 대부분의 테스트 레이저에서 전형적으로 관찰됨).

- 입사각 - 표면의 수직 방향으로부터 입사한 빔의 빗나간 각도. 입사각이 증가함으로써 반사율이 증가하기 때문에 LIDT 값도 증가합니다.

- Spot 사이즈 - 코팅 표면에 닿는 빔의 사이즈. 이 측정값은 1/e² intensity에서의 빔의 전체 너비로 측정되며, e는 최대 intensity 값을 의미합니다. Spot 사이즈가 감소하면 LIDT 값도 감소합니다.

광학 디자이너는 투사하고자 하는 광원에 따라 광학 코팅의 특성에 세심한 주의를 기울이는 것이 무엇보다 중요합니다. 일반적으로 낮은 파워의 상업용 레이저와 사용 시에는 문제가 되지 않으나, 옵틱, 이미징 및 포토닉스 계열에서 사용되는 높은 파워의 레이저는 흡수 부위나 플라즈마에 화상을 입힐 수 있기 때문에 코팅 처리의 실패로 이어질 수 있습니다. 광학 디자이너 및 제조업체들은 이러한 실패를 피하기 위해서 단계에 따라 적절한 코팅 소재를 선택한 후, 코팅 환경을 깨끗하게 유지하고, 주어진 에너지의 threshold 스펙으로 옵틱을 테스트해보아야 합니다.

참고 문헌

- Berman, Joann, and David B. Valentine. "Fabrication and Testing of Laser Optics: An Overview." SPIE Proceedings Vol. 607: Optical Component Specifications for Laser-Based Systems and Other Modern Optical Systems, July 14, 1986, 46-55.

- Blackman, Greg. "The Key to Coatings." ElectroOptics.com. December/January 2009/2010. Accessed April 26, 2011. http://www.electrooptics.com/features/feature.php?feature_id=132.

- Carr, C. W., J. B. Trenholme, and M. L. Spaeth. "Effect of Temporal Pulse Shape on Optical Damage." Applied Physics Letters 90, no. 4 (January 25, 2007).

- Czajkowski, Amber. "Design and Development of Non-Polarizing Beam Splitters to Promote Efficient Manufacturing." Thesis, University of Arizona, 2009.

- Czajkowski, Amber. "Optical Coating Technology and Applications: Past and Present to Future." Photonik International, January 2010, 10-13.

- Guenther, K. H., T. W. Humphreys, J. Balmer, J. R. Bettis, E. Casparis, J. Ebert, M. Eichner, A. H. Guenther, E. Kiesel, R. Kuehnel, D. Milam, W. Ryseck, S. C. Seitel, A. F. Stewart, H. Weber, G. R. Wirtenson, and R. M. Wood. "1.06-um Laser Damage of Thin Film Optical Coatings: A Round-robin Experiment Involving Various Pulse Lengths and Beam Diameters."Selected Papers on Characterization of Optical Coatings MS63 (November 1, 1992): 405-14.

- Kozlowski, M. R., C. R. Wolfe, M. C. Staggs, and J. H. Campbell. "Large Area Laser Conditioning of Dielectric Thin Film Mirrors." SPIE Proceedings Vol. 1438: Laser-Induced Damage in Optical Materials: 1989, November 1, 1990, 376-92.

- Macmillan, Iain. "Creating High-Power Optical Coatings Is Complex." Laser Focus World. May 1, 2002. Accessed April 23, 2011. http://www.laserfocusworld.com/articles/print/volume-38/issue-5/features/optical-coatings/creating-high-power-optical-coatings-is-complex.html.

- Macmillan, Iain, and Martin Weinacht. "Creating Complex Coatings." Optik & Photonik 5, no. 2 (February 4, 2011): 50-52.

- Manenkov, Alexander A., and Vladimir S. Nechitailo. "Physics of Multishot Laser Damage to Optical Materials." SPIE Proceedings Vol. 1441: Laser-Induced Damage in Optical Materials, June 1, 1991, 392-405.

본사 및 지사별 연락처 확인하기

견적 요청 도구

재고 번호 입력 필요

Copyright 2023, 에드몬드옵틱스코리아 사업자 등록번호: 110-81-74657 | 대표이사: 앙텍하우 | 통신판매업 신고번호: 제 2022-서울마포-0965호, 서울특별시 마포구 월드컵북로 21, 7층 (서교동, 풍성빌딩)