표면 품질 이해하기

본 내용은 레이저 옵틱스 리소스 가이드의 단원 2.1과 2.2에 해당합니다.

광학 부품의 표면 품질도는 제조나 취급 과정 중에 표면에서 발생할 수 있는 스크래치, 구멍 혹은 패인 자국 등의 결함을 평가하는 척도입니다. 표면 결함은 레이저로 인한 손상이 시작되는 부위가 될 수 있기 때문에 이미징 용도에서보다 레이저 용도에서의 표면 품질이 더욱 중요합니다. 또한 시그널의 강도를 최대화해야 하는 예민한 시스템에 표면 결함이 발생하면 산란의 증가와 출력량의 변화와 같은 어려움이 따를 수 있습니다. UV 파장 전용 옵틱은 단파장에서 더 많은 산란을 겪기 때문에 VIS나 IR 시스템에서 사용되는 광학보다 더 엄격한 표면 품질 허용오차가 적용되어야 합니다. 지정된 표면 품질도는 비용에 직접적인 영향을 미침에 따라 광학 부품의 스펙을 과도하게 지정하고 필요 이상의 표면 품질도를 규정하는 것은 불필요한 비용 증가로 이어지게 됩니다. 즉, 다시 말해 표면 품질 규격을 이해함과 동시에 표면 품질이 시스템의 성공과 효율적 비용 운영에 미치는 영향을 제대로 파악하고 있어야 합니다. 표면 품질도를 명시해주는 몇몇 표준 규격으로는 U.S. Military Performance Specification MIL-PRF-13830B 및 ISO 10110 등이 있습니다.

U.S. Standard MIL-PRF-13830B

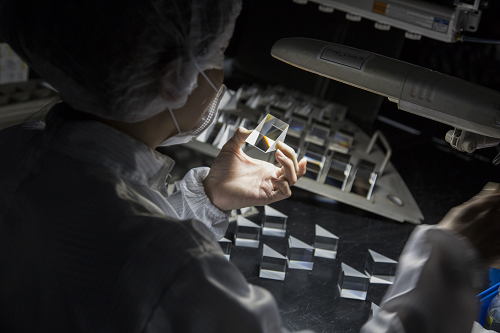

U.S. Military Performance Specification MIL-PRF-13830B는 사전에 규정된 교정용 표준 규격을 기반으로 한 “scratch”와“dig” 번호를 사용해 표면 품질도를 기술합니다.1 스크래치 넘버(scratch number)는 10에서 80으로 갈수록 밝기가 증가하며, 10, 20, 40, 60, 80 숫자 중 하나로 지정됩니다. 이러한 번호는 정확한 측정치가 아닌 교정된 규격의 스크래치 밝기와 가장 일치하는 부품의 스크래치 밝기를 나타냅니다. 스크래치 넘버 검사는 지정된 암시야 조건에서 행해지기는 하지만 주관적인 육안 검사로 이루어지기 때문에 검사관마다 결과값이 달라질 수 있습니다(그림 1).

그림 1: MIL-PRF-13830B는 40W 백열등이나 15W 백색 형광등을 사용해 진행되는 육안 검사의 완료 여부를 규정함

그러나 디그 넘버(dig number)는 측정이 가능한 수치로서 부품에 존재하는 가장 큰 디그 직경을 가리키며 1/100 밀리미터 단위로 표시됩니다. 예를 들어 디그 직경이 0.4mm인 부품은 디그 넘버가 40이 되고 디그 직경이 0.2mm인 부품은 디그 넘버가 20이 됩니다(그림 2).

그림 2: MIL-PRF-13830B는 광학 부품의 스크래치와 디그를 교정된 표준 규격과 시각적으로 비교해가며 표면 품질의 특성을 규정함

일단 스크래치와 디그 값이 정량화되면 그다음 허용 가능한 결함의 수를 결정해야 합니다. 이때 허용 가능한 결함의 수는 다음과 같이 계산됩니다.

Scratch

지정된 스크래치 넘버로 스크래치 길이의 합계(Lsn)를 구하면 이때 총합은 옵틱 직경의 1/4을 초과하지 않습니다. 비원형 광학의 경우에는 옵틱과 면적이 동일한 원의 직경을 사용해야 합니다.

Dig

허용 가능한 최대 사이즈 디그의 총 개수(N)는 직경을 20으로 나눈 값을 초과하지 않습니다

모든 디그 직경의 합계(d)는 허용 가능한 최대 사이즈 디그의 총 개수(N)를 지정된 디그 넘버(D)로 곱한 값보다 작거나 또는 1 - 2배가 됩니다.

앞에서 언급한 한계점을 바탕으로 100mm 직경에 표면 품질도가 10-5로 지정된 옵틱은 밝기가 10이고 총 길이가 25mm 이하일 때 스크래치가 여러 개 생길 수 있습니다. 이때 최대 사이즈가 0.05mm인 디그(디그 넘버 5)는 5개까지만 허용되며 전체 디그 직경의 합계가 0.5mm를 초과해서는 안됩니다.

40-20의 scratch-dig 스펙은 다양한 광학 용도에서 표준 품질도로 널리 사용됩니다. 정밀 레이저 용도는 대개 20-10의 scratch-dig가 필요한 반면 intra-cavity 레이저 광학처럼 요건이 가장 까다로운 레이저 용도는 일반적으로 10-5의 scratch-dig를 필요로 합니다. 표면 결합이 성능에 미치는 영향은 파장에 따라 다르기 때문에 10.6µm CO2 레이저에 사용되는 10-5의 옵틱은 스펙이 초과 지정된 경우로서 불필요한 비용을 유발하긴 하지만 UV 레이저 용도는 대개 10-5의 표면 품질도를 필요로 합니다.

ISO 10110-7 Part 7:표면 결함

MIL-PRF-13830B를 활용한 육안 검사는 비용이 적게 들고 빠른 결과를 얻을 수 있지만 주관적인 판단이 개입되기 때문에 정확성이 떨어집니다. ISO 10110-7은 보다 정량화된 접근법으로서 해당 부품의 영역에 존재하는 표면 결함의 물리적인 크기와 빈도를 바탕으로 표면 품질도를 명시합니다 (그림 3). 다만 이 검사법은 MIL-PRF-13830B보다 정확도가 높아도 시간적 소모가 크기 때문에 고가의 비용이 요구됩니다. 표면에 존재하는 미세한 크기의 표면을 시각적으로 충분히 나타내기 위해서는 FOV가 작은 현미경을 사용해 여러 번의 측정을 거쳐야만 샘플 전체를 이미징할 수 있기 때문에 시간이 더 많이 소요됩니다.

그림 3: MIL-PRF-13830B는 옵틱의 육안 검사만 필요한 반면, ISO 10110-7은

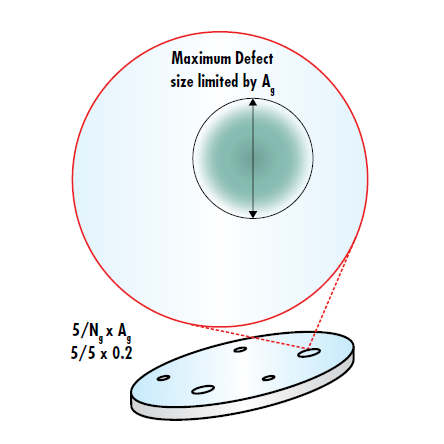

ISO 10110-7은 스크래치와 디그를 구분하지 않는 대신 단순하게 둘 다 표면 결함으로 처리합니다.2 Scratch-dig 넘버와 달리 10110-7은 허용되는 결함의 수(Ng)와 허용되는 최대 결함 면적의 제곱근과 동일한 등급 번호(Ag)를 가리킵니다(그림 4).

그림 4: ISO 10110-7은 허용 가능한 결함의 수를 Ng에 따라 제한하고 결함의 최대 크기를 등급 넘버 Ag에 따라 제한함

광학 부품의 ISO 표면 품질도는 도면 상에서 5/Ng×Ag로 표시됩니다. 결함에 의해 가려지는 총면적은 다음과 같이 계산됩니다.

ISO 10110-7은 Ng와 Ag를 통한 “치수(dimensional)” 방식으로 표면 품질을 명시하지만 ISO 도면은 MIL-PRF-13830B와 동일한 “시각적(visibility)” 방식을 통해서도 표면 품질을 설명할 수 있습니다. ISO 규격 상의 5/60-40은 MIL-PRF-13830B를 준수하는 규격 상의 60-40과 동일한 의미를 지닙니다. “치수” 와“시각적” 사양을 둘 다 나타낼 수 있다는 장점은 더 나은 편리성과 비용 효율성을 갖춘 MIL-PRF-13830B 표면 품질 규격을 대다수의 어플리케이션에 활용할 수 있다는 것을 의미하지만 규격화된 모든 정보 외 관련 정보까지 ISO 인쇄 공정으로 담기에는 역부족입니다. 이에 따라 표면 품질이 가장 중요한 고정밀 용도에는 “치수” 방식의 사용을 고려할 수 있습니다.

참고 문헌

- U.S. Military Performance Specification. (1997). General specification governing the manufacturing, assembly, and inspection of Optical Components for Fire Control Instruments (Mil-PRF-13830B).

- International Organization for Standardization. (2017). Optics and photonics -- Preparation of drawings for optical elements and systems -- Part 7: Surface imperfections (ISO 10110-7:2017).

이전 단원

이전 단원

본사 및 지사별 연락처 확인하기

견적 요청 도구

재고 번호 입력 필요

Copyright 2023, 에드몬드옵틱스코리아 사업자 등록번호: 110-81-74657 | 대표이사: 앙텍하우 | 통신판매업 신고번호: 제 2022-서울마포-0965호, 서울특별시 마포구 월드컵북로 21, 7층 (서교동, 풍성빌딩)